Die Verbesserung des Hinterhofgebiets ist ein verantwortungsbewusstes und sehr wichtiges Ereignis.

In den letzten Jahren waren moderne Arten von Pflastersteinen bei Eigentümern von Vorortimmobilien besonders beliebt, wenn sie Erholungsgebiete, Wege und Parkplätze dekorierten. Wenn Sie über einige Fähigkeiten verfügen, wird es nicht schwierig sein, Formen für Pflastersteine mit Ihren eigenen zu erstellen Hände.

Was brauchen Sie?

Es gibt zwei Möglichkeiten, solche Module herzustellen:

- Vibrokompression;

- Vibrationsguss.

Zu Hause können Pflastersteine nur durch Vibrationsguss reproduziert werden.

Folgendes müssen Sie dazu tun:

- Zement- oder Betonmörtel;

- Formen;

- vibrierender Tisch. Bietet eine dichte Packung der Lösung in die Form, dh ohne Hohlräume;

- Schmierung: Beseitigt das Anhaften der Lösung an der Form.

Ein Schmiermittel wird aus folgenden Komponenten hergestellt:

- Wasser: 1,5 l;

- Flüssigseife: 2 Esslöffel;

- Maschinenöl: 100 g.

Als Alternative werden Leinöl und Pflanzenöl verwendet.

Werkzeuge und Ausrüstung:

- Betonmischer oder Bohrer mit Mischeraufsatz;

- Rütteltisch: Er kann durch eine alte Waschmaschine ersetzt werden, die im Schleudermodus läuft. Eine "zitternde" Struktur kann aus einer 10 mm Stahlplatte aufgebaut sein, die auf einem Autoreifen angeordnet ist. Damit die Tischplatte vibriert, wird eine Stichsäge daran befestigt und bei Bedarf eingeschaltet.

- Meister OK;

- Gebäudeebene.

Sie benötigen auch ein Stück Plastikfolie.

Mögliche Fehler, Tipps

Bei der Herstellung der Matrix sollte nach Möglichkeit eine leichte Neigung der Wände nach außen beibehalten werden.

Wichtig! Die Neigung der Wände nach innen, das Gussteil einzuklemmen, ist nicht akzeptabel!

Zu dünne Wände, insbesondere bei der Arbeit mit Kunststoff, führen zu einem schnellen Formversagen. Die Dicke sollte so sein, dass der Behälter mit dem gegossenen Beton ohne Zerstörung angehoben und transportiert werden kann.

Holz und Gips sollten regelmäßig mit Lack überzogen werden, um die vorhandene Schicht zu erneuern. Somit wird die Oberfläche vor Feuchtigkeit und Verzug geschützt.

Fertige Kunststoffbehälter, Stecklinge von Kunststoffrohren oder andere Formteile können als Formen für Fliesen verwendet werden.

Herstellungstechnologie

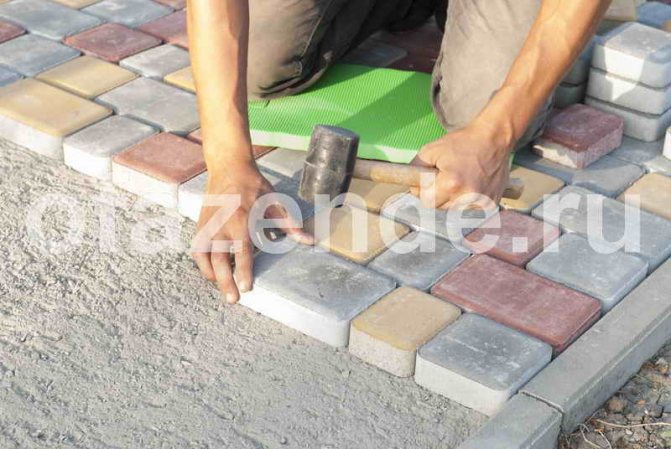

Das Verfahren für die Herstellung von Pflastersteinen zu Hause sieht folgendermaßen aus:

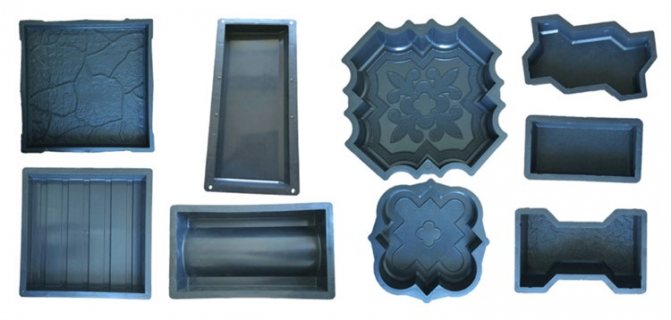

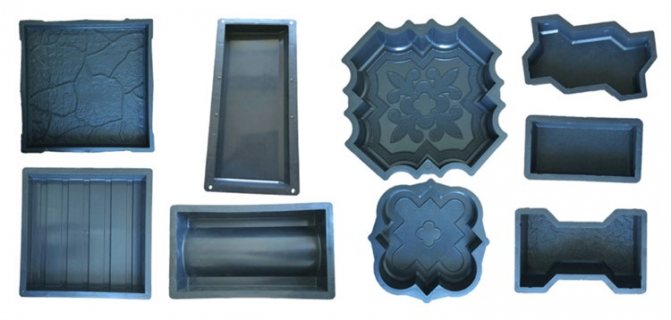

- Es werden verschiedene Formen hergestellt. Es ist auch möglich, in einem Geschäft zu kaufen - heute werden sie in einer Vielzahl verkauft;

- eine Lösung vorbereiten;

- Legen Sie die Formen auf einen Rütteltisch, schmieren Sie sie und gießen Sie die Lösung ein. Falls erforderlich, wird eine Verstärkung durchgeführt.

- Lassen Sie die Gussteile 48 Stunden in den Formen.

- Die Module werden aus den Formen genommen und einige Zeit bis zur vollständigen Aushärtung aufbewahrt.

- Finishing durchführen: Beizen oder Bügeln.

Ferner werden alle Stufen im Detail betrachtet.

Kleine Produktion von Pflastersteinen

In den meisten Fällen benötigt der Standortbesitzer Pflastersteine für eine einmalige Produktion eines Standorts oder Gehwegs. In diesem Fall benötigt er eine kleine Anzahl von Formen (von 7 bis 12) mit einer sehr begrenzten Ressource, beispielsweise aus Polyurethan oder Silikon. Sie können leicht selbst hergestellt werden, wodurch die Kosten für die Herstellung der Beschichtung noch weiter gesenkt werden.

Es ist nicht erforderlich, einen Betonmischer für eine kleine Charge zu kaufen: Die Lösung kann in einem Eimer hergestellt und mit einem Bohrer mit einem Mischeraufsatz gemischt werden.

Sicherheitsmaßnahmen bei der Arbeit

Wie bei jeder Produktion sollten Sie die Sicherheitsvorkehrungen beachten, um ein Formular für Pflastersteine zu erstellen:

- Bevor Sie mit speziellen Geräten arbeiten, müssen Sie die Gebrauchsanweisung lesen.

- Wenn Sie mit Schweißgeräten arbeiten, müssen Sie die Regeln für Brandschutz und elektrische Sicherheit beachten. Am Arbeitsplatz sind Mittel zum Löschen des Feuers erforderlich. Es ist notwendig, mit dem Schweißen von Overalls unter Verwendung einer Schutzmaske zu arbeiten.

- Arbeiten mit chemisch aggressiven Substanzen sollten im Freien oder in einem belüfteten Bereich durchgeführt werden. Beim Verdünnen chemischer Lösungen ist es notwendig, die Atmungsorgane mit einem Beatmungsgerät zu schützen und in speziellen Gläsern zu arbeiten.

Formularherstellung

Es gibt zwei Arten von Formen für die Herstellung von Pflastersteinen:

... Dies ist ein rechteckiger Rahmen aus abgerundeten Stangen oder Metallprofilen. Es ist ratsam, es abnehmbar zu machen - dann ist das Risiko einer Beschädigung des Gussteils beim Entfernen geringer. Der Boden muss nicht gemacht werden: Die Form wird auf eine mit Polyethylen bedeckte Gummimatte gelegt. Wenn Sie ein Muster in den Träger schneiden, wird es auf die Oberfläche der Fliese übertragen. Es ist einfacher, eine Holzform herzustellen, und sie kostet weniger als eine Metallform, aber ihre Ressourcen sind viel geringer. Um es zu verlängern, wird das Holz in Polyethylen eingewickelt;

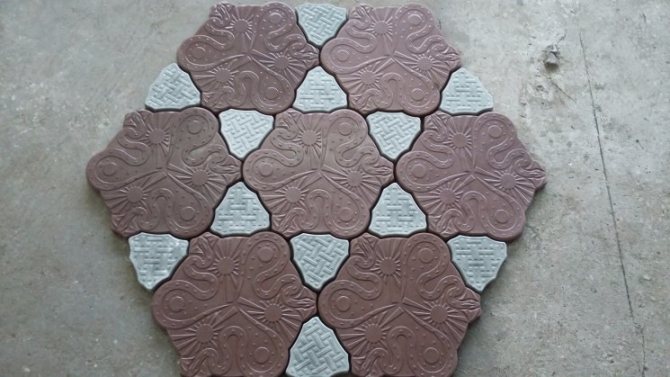

einfach- lockig... In solchen Formen werden Pflastersteine mit krummlinigen Umrissen und Mustern oder Reliefs jeglicher Komplexität gegossen. Ein Muster wird benötigt: eine fertige Fliese der gewünschten Form oder eine Schablone aus Holz oder aus Gips.

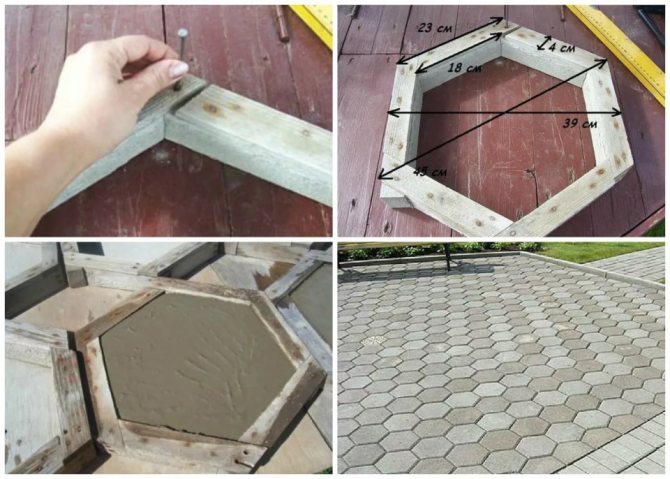

Das Verfahren zum Erstellen eines Formulars:

- Aus den Stäben wird ein rechteckiger Rahmen mit Innenabmessungen gehämmert, die 2 cm größer sind als die Abmessungen der Probenfliese. Das ist die Schalung. In der Tiefe übersteigt es auch die Dicke der Fliese um 1 - 2 cm;

- Der Rahmen wird auf eine mit Polyethylen bedeckte Gummimatte gelegt und in der Mitte eine Schablonenfliese eingelegt.

- Decken Sie die Probe mit Fett ab.

- Der freie Raum des Rahmens wird mit dem Material gefüllt, aus dem die Matrix hergestellt werden soll.

Wie vorteilhaft ist es

Wenn Sie selbst Pflastersteine herstellen möchten, müssen Sie Folgendes berücksichtigen: Die Form für die Ebbe ist das Hauptwerkzeug. Darin gießen Sie den Füllstoff ein, und Sie können dies direkt in Ihrem eigenen Garten tun.

Natürlich können Sie die Formen im Laden kaufen. Dies ist die einfachste Lösung, die Sie am wenigsten Zeit in Anspruch nimmt. Diese Lösung ist jedoch nicht ohne Nachteile. Der erste Nachteil gekaufter Formulare liegt in monotonen Mustern und Standardkonfigurationen. Das zweite ist, dass die darin hergestellten Kacheln oft geschnitten werden müssen, um auf die richtige Spur zu passen, oder um die Position der Spur selbst zu ändern... Und wenn Sie sich entscheiden, die Formulare für die Kacheln selbst zu erstellen, werden Sie wahrscheinlich alle Merkmale der Landschaft im Voraus berücksichtigen.

Darüber hinaus können Sie beim Erstellen der Form das Muster für die zukünftige Kachel selbst auswählen. Hier ist der Flug der Fantasie! Als Ergebnis erhalten Sie ein echtes Exklusiv: Kein Nachbar kann sich eines solchen Gartenwegs rühmen wie Sie!

DIY Pflasterplatte Form können Sie Geld sparen

Wenn Sie nicht zu viel Arbeit planen, ist es natürlich viel einfacher, ein Formular in einem Geschäft zu kaufen. Wenn Sie jedoch eine große Fläche mit Fliesen pflastern müssen, ist die Eigenproduktion gerechtfertigt.

In der Tat ist eine selbst hergestellte Form vielleicht die teuerste Maßnahme bei der Herstellung von Pflastersteinen. Vielleicht ist dies der einzige Nachteil der Eigenproduktion (abgesehen von der Tatsache, dass die Herstellung der Form einige Zeit in Anspruch nimmt). Aber alles zahlt sich durch das Produktionsvolumen der Pflastersteine selbst aus.

Darüber hinaus können Sie problemlos ein kleines Unternehmen gründen, nachdem Sie Ihren Gartenbereich gepflastert haben. Indem Sie Fliesen zum Verkauf in Ihren eigenen Originalformen herstellen, "erstatten" Sie nicht nur die Kosten so schnell wie möglich, sondern erzielen auch einen Gewinn.

Formulierungen zur Herstellung von Formen

Die Matrix zum Gießen von Fliesen kann aus Polymeren oder Gips bestehen.

Formenvielfalt für Pflastersteine

Polyethylen

Bei jedem Schritt werden Sekundärrohstoffe für das anschließende Schmelzen gefunden. Dies sind Plastikflaschen, leichtere Körper, alte Dosen usw. Der Kunststoff härtet in etwa einer Stunde aus. Manchmal ist Schleifen erforderlich. Formen aus diesem Material sind relativ langlebig: Jede Form reicht für 250 Gussteile.

Gips

Dieses Material härtet schnell aus und wird daher unmittelbar vor dem Gießen vorbereitet. Um die Ressource zu erweitern, werden ein Weichmacher und Zement hinzugefügt.

Gips wiederholt alle Details, auch die kleinsten, daher reproduziert diese Form Muster jeglicher Komplexität, die auf der Probe verfügbar sind. Der Nachteil ist die Zerbrechlichkeit: Die Form kann leicht beschädigt werden, wenn das Modul entfernt wird.

Aber es ist nicht kritisch, weil Gips billig ist. In der Rolle der Schalung kann anstelle von Holzklötzen ein Lebensmittelbehälter aus Kunststoff verwendet werden.

Silikon

Formen aus diesem Material sind sehr beliebt, weil sie eine Reihe von Vorteilen haben:

- Wiederholen Sie am genauesten die kleinen Details des Reliefs, damit die Kacheln der komplexesten Konfiguration praktisch eins zu eins reproduziert werden können.

- Aufgrund ihrer Flexibilität erleichtern sie die Extraktion.

- beim Aufprall nicht reißen;

- Während des Herstellungsprozesses gibt Silikon keine schädlichen Substanzen ab.

Silikonformen

Das Fehlen von Silikonformen ist eine begrenzte Ressource: Es können nicht mehr als 100 Module mit hoher Qualität in sie gegossen werden. Silikon wird aus 3 Komponenten hergestellt: Base, Härter und Katalysator. Es ist wichtig, das Rezept (auf der Verpackung angegeben) einzuhalten und bei der richtigen Temperatur zu kochen - nicht unter + 200 ° C.

Die Zutaten werden glatt gemischt. Es ist wichtig sicherzustellen, dass sich keine Luftblasen in der Mischung befinden. Bei der Herstellung einer Silikonform wird eine skulpturale Plastilin mit einer dicken, gleichmäßigen Schicht auf den Boden der Holzschalung gelegt und erst dann wird die Schablone platziert.

Die Dicke des Plastilins muss bei der Wahl der Schalungstiefe berücksichtigt werden. Die Form wird an einem Tag aus der Schalung genommen. Überschüssiges Silikon wird mit einer Schere abgeschnitten.

Polyurethan

Es ist auch eine sehr flüssige Substanz, die die kleinsten Details des Reliefs wiederholt, aber viel stärker als Silikon ist. Polyurethan setzt giftige Dämpfe frei und reizt bei Hautkontakt.

Arbeitsbedingungen:

- Der Raum ist gut belüftet.

- Handschuhe, Schutzbrille und Atemschutzmaske dienen dem persönlichen Schutz.

Polyurethan wird aus zwei Komponenten hergestellt - einer Basis und einem Härter. Kontakt mit feuchten Oberflächen ist zu vermeiden: Der Stoff reagiert mit Wasser. Die Form wird nach 24 Stunden aus der Schalung genommen, gewinnt aber erst nach weiteren zwei Tagen die volle Härte.

Es wird empfohlen, separate Formen für Eckfliesen zu erstellen. Andernfalls müssen Sie normale Module ausschneiden, was viel länger dauert.

Welches Material ist besser

Beim Erstellen einer Home-Vorlage ist es sehr wichtig, das richtige Material auszuwählen. Die Anforderungen hierfür richten sich nach den Besonderheiten der Fliesenherstellung. Die Form wird also zum Gießen in die flüssige Zementmischung verwendet, die dann komprimiert und aushärtet. Dann wird das Produkt herausgenommen und damit die Entfernung leicht und ohne Beschädigung erfolgen kann, muss das Material entweder sehr glatt oder mit etwas verschmiert sein.

Grundvoraussetzungen für das Material für das Formular:

- Minimale Wasseraufnahme, ausreichende Feuchtigkeitsbeständigkeit.

- Eine hohe Steifigkeit und ausreichende Verschleißfestigkeit sind wünschenswert.

- Beständig gegen Schleifmittel.

- Keine Wärmeausdehnung bei Änderung der Umgebungstemperatur.

Am haltbarsten sind Kunststoff, Silikon und Polyurethan: Sie haben keine Angst vor Feuchtigkeit, sind gut gereinigt und können wiederholt verwendet werden. Am einfachsten ist es, eine selbstgemachte Schablone aus Holz herzustellen oder aus Metall zu schweißen. Am haltbarsten und steifsten ist Metall, am billigsten sind Gipsmatrizen.Viel hängt auch von der Ausbildung des Meisters ab - Fähigkeiten und Erfahrung in der Arbeit mit diesem oder jenem Material werden den gesamten Prozess erheblich erleichtern.

Vorbereitung der Lösung

Die verwendeten Zutaten sind wie folgt:

- Zementqualität M500 oder höher, vorzugsweise weiß - 1 Teil. Es ist wünschenswert, dass der Gehalt an 3-Calciumaluminat 8% nicht überschreitet (vorzugsweise bis zu 5%);

- Flusssand, gesiebt, mit einem Feinheitsmodul von 2-3 Teilen;

- Trinkwasser - 0,5 Massenanteil. Eine zusätzliche Reinigung der Flüssigkeit ist nicht erforderlich.

- Weichmacher - mit einer Menge von 10 ml pro 1 kg Zement. Bei Bedarf kann die Dosis erhöht werden, bis zu 1% der Gesamtmasse der Lösung sind zulässig. Zusammen mit gekauften Weichmachern verwenden sie "Folk" - Hühnerei-Eiweiß, PVA-Kleber, Waschmittel, Waschpulver und gelöschten Kalk;

- Dispergiermittel: Eine Komponente, die Fliesen frostbeständig macht. Es wird in einer Menge von 90 g pro 1 m2 Bedeckung angewendet. Dies ist eine wichtige Komponente, da Pflastersteine im Gegensatz zu Wandverkleidungen oder Fundamenten nicht mit einem wasserabweisenden Mittel geschützt werden können - sie nutzen sich schnell ab. Die Verwendung eines Dispergiermittels ermöglicht es, die Frostbeständigkeit der Fliese auf F300 zu erhöhen (sie kann 300 Frost-Tau-Zyklen ohne Zerstörung standhalten);

- Farbstoff (Pigment). Abhängig von der gewünschten Farbe wird es in einer Menge von 0,5 bis 10 Gew .-% der Lösung zugesetzt. Der Farbstoff wird in einem separaten Behälter in Wasser gelöst und dort mit einem Dispergiermittel versetzt.

Auf Massenfärbungen wird nur bei Verwendung von Weißzement zurückgegriffen. In anderen Fällen wird es oberflächlich gestrichen: Den Farbstoff mit einer Kelle in eine noch nicht getrocknete Lösung einreiben.

Es wird empfohlen, der Lösung Glasfasern zuzusetzen

Zement mit Sand und Weichmacher werden in einem Betonmischer oder Eimer bis zur Homogenität vereinigt, dann wird nach und nach Wasser hinzugefügt. Die Konsistenz gilt als normal, wenn der Mörtel ausreichend flüssig ist und nicht reißt, aber nicht von der Kelle rutscht. Als nächstes wird ein Farbstoff mit einem Dispergiermittel zugegeben.

Zusätzlich zu Sand kann den Pflastersteinen Schotter mit einem Anteil von 3 bis 5 mm zugesetzt werden. In diesem Fall werden Zement, Sand und Schotter in zwei Teilen aufgenommen. Um das Endprodukt zu stärken, ist es nützlich, der Lösung Glas- oder Polyamidfasern zuzusetzen.

Formular ausfüllen

Das Formular wird wie folgt ausgefüllt:

- Installieren Sie das Produkt auf einem Vibrationstisch, der auf die Konstruktionsebene ausgerichtet ist - werkseitig oder hausgemacht.

- Decken Sie die Form mit einer Bürste von innen mit Fett ab.

- Füllen Sie die Lösung zur Hälfte und schalten Sie den Vibrationstisch ein. Die Gesamtdauer der Vibrationsverlegung beträgt 5-10 Minuten:

- Legen Sie nach der Hälfte des Vibrationsverlegungszyklus ein Stahl- oder Polymernetz (Verstärkung) auf den Mörtel und geben Sie den Mörtel oben hinzu.

Danach werden die Formen vom Vibrationstisch zum Rack entfernt.

Es ist nicht notwendig, die Fliesen durchgehend zu streichen. Sie können zwei Portionen der Lösung zubereiten: getönt und normal grau. Zuerst wird das Formular zu einem Drittel mit einer farbigen Lösung gefüllt, dann zu einer gewöhnlichen. Durch Gießen von zwei Schichten unterschiedlicher Farben können Sie Marmor simulieren.

Einfrieren

Das Wasser in der Aufschlämmung reagiert mit dem Zement, daher ist es wichtig, seine Verdunstung zu minimieren. Zu diesem Zweck werden die gefüllten Formen unter Polyethylen gelegt und in der Hitze auch periodisch mit Wasser bewässert.

Nach zwei Tagen werden die Gussteile aus den Formen genommen, sie werden jedoch weiterhin unter Polyethylen aufbewahrt und gegebenenfalls weitere 10 Tage angefeuchtet.

Die vollständige Reifung erfolgt in 28 Tagen... Wenn die Lösung leicht aushärtet, können Sie ein Muster mit einem Stigma aus steifem Draht in die Fliese drücken.